在医药行业的多道薄膜包装线上,通常采用的是热烫印的方式,在医药产品质量追踪追溯力度加大、医药生产环境要求不断提升的今天,热烫印方式在多道薄膜包装线上的表现也不如人意,其弊端也逐渐显现:

以某药企为例,企业生产效率为240包/分种,300工作日/年,一年内在计划内停机时间一块造成的年产能损耗,如下表:

停机造成的产能损失

加热时间(启动时间) | 10 分钟 |

色带更换时间 | 5 分钟 |

色带更换频率 | 1000次/年 |

每年加热时间停机造成的产品损失 | 720000包 |

每年更换色带停机造成的产品损失 | 7200000包 |

每年停机时间造成的产品损失总量 | 7920000包 |

以上还未包含更换字模和设备故障而造成的损失。

而在耗材一块,热烫印在耗材费用的支出:

耗材支出

字符尺寸 | 2mm x 4mm |

标识宽度 | 24mm |

标识高度 | 6mm |

色带尺寸 | 25mm x 100m |

色带成本 | 7.8元 |

每年耗材成本 | 46800元 |

除了在产能及耗材上的损耗,热烫印在打印质量上,出现的不稳定表现,如喷印模糊、可擦除,以及打印操作中,速度慢、效率低,变换打码内容需要更换铜字模的麻烦,自动化生产线越来越倾向于淘汰热烫印转而选择激光打码这一经济又高效的方式。

(以下视频:多米诺激光机在0.5秒内同时完成21包上的标识)

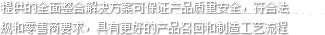

激光机无需耗材,通电即可启动使用,不存在预热启动环节,一台激光机设备可取代多台其它打码设备,在医药行业的多道薄膜包装线上,可长期使用。2015年,多米诺推出i-Tech 15mm 扫描头,提供更大打印范围,使得在多道应用上更具优势:

大范围激光打码在多道应用上的优势

1 标刻范围大

最大可达453 x 581 mm的打码范围,可覆盖多台普通激光机的打码范围,有效帮助客户减少投资

2 光斑尺寸小

具有更高的能量密度有效提高打码的速度和标识的质量

3 安装更灵活

小巧的激光头,不同定位方向的扫描头安装和双侧安装导轨可以方便与包装机整合在一起